FAQ

Questions fréquemment posées sur nos équipements de mise en canette

Voici votre FAQ ! Nous répondrons à certaines de vos questions les plus fréquentes sur la machine à mettre en conserve et l’industrie des boissons artisanales. N’hésitez pas à nous contacter pour en savoir plus !

Si vous envisagez de passer des bouteilles en verre aux canettes en aluminium pour vos breuvages, voici quelques raisons pour lesquelles les canettes en aluminium pourraient être le meilleur choix :

- Léger et pratique : les canettes en aluminium sont plus légères et plus faciles à transporter, ce qui en fait une excellente option pour les activités en déplacement telles que les pique-niques, le camping ou les sports de plein air.

- Durable et pratique : contrairement aux bouteilles en verre, les canettes en aluminium sont incassables et donc plus adaptées au transport et au stockage.

- Respectueux de l’environnement : les canettes en aluminium sont 100 % recyclables et peuvent être recyclées à l’infini sans perdre leur qualité. Cela en fait une option plus respectueuse de l’environnement par rapport aux bouteilles en verre, qui ne sont pas aussi facilement recyclables.

- Fraîcheur garantie : les canettes en aluminium offrent un joint hermétique, ce qui aide à garder les boissons fraîches plus longtemps. Ceci est particulièrement important pour les boissons gazeuses, qui nécessitent la préservation des niveaux de carbonatation.

- Économique : Les canettes en aluminium sont moins chères à produire et à transporter que les bouteilles en verre, ce qui en fait une option plus rentable pour les fabricants et les consommateurs.

Gestion de l’oxygène dissous dans la production de bière

Les niveaux d’oxygène dissous (DO) dans la bière peuvent avoir un impact considérable sur son goût et sa durée de conservation. Voici des conseils pour surveiller et minimiser les niveaux de DO pendant le processus de brassage et d’emballage pour vous assurer que votre bière a le goût que vous vouliez.

Signification DO: DO fait référence à la quantité d’oxygène incorporée dans la bière pendant le brassage. La quantité de DO peut changer en fonction de la façon dont la bière est manipulée pendant et après la fermentation. La surveillance des niveaux d’oxygène dissous est importante, en particulier pour les bières conditionnées qui ont une durée de vie plus longue.

Mesurer le DO : les tests de DO doivent être effectués méthodiquement, en commençant après la fermentation primaire et en continuant tout au long de l’emballage. Tenez un journal des niveaux de DO pour identifier toute source d’oxygène dans le processus. Vérifiez le DO à différents points du processus d’emballage et mesurez la température, la carbonatation et la pression pour assurer la cohérence.

DO dans l’emballage : la collecte de DO pendant l’emballage peut varier en raison de la température, de la pression et d’autres facteurs. Surveillez les niveaux de DO à différents points du processus, y compris le réservoir, le collecteur de bière et les canettes secouées et non secouées pour déterminer où l’oxygène est introduit.

Minimiser le DO : pour maintenir de faibles niveaux de DO dans la bière emballée, considérez ce qui suit :

- Minimiser le DO entrant dans le réservoir lumineux

- Vérifier les fuites dans les tuyaux et les vannes

- Gardez la bière à température idéale (34°F/1°C)

- Utiliser de l’eau dégazée pour rincer/désinfecter

- Contrôler les purges de CO2

- Minimiser l’exposition à l’air pendant le remplissage.

Pour les plus petites microbrasseries, cette étape de la production de mise en canette est souvent réalisée par un opérateur. Plusieurs méthodes permettent de dépalettiser les canettes présentent sur la palette. Parfois l’enjeu lors de la prise de décision est financière, parfois c’est l’espace qui est restreint. Voyons les possibilités et les coûts rattachés aux investissements d’acquisition de l’équipement.

- Utiliser une table rotative à l’entrée de la canetteuse pour alimenter le convoyeur. La table doit alors être remplie par l’opérateur qui manipule manuellement les canettes. L’investissement de départ est faible. Le coût d’opération est élevé puisque ça nécessite de la main d’œuvre. La capacité à augmenter la production est faible.

- Avoir une station de dépalettisation semi-automatique permet d’utiliser des demi-palettes et de manuellement tirer une rangée sur un plateau. Une fois les canettes sur le plateau, celui-ci basculent légèrement pour faire descendre les canettes vers un entonnoir, jusqu’au convoyeur. L’investissement de départ est moyen, considérant qu’il est nécessaire d’avoir un transpalette qui permet de monter la palette une rangée à la fois, au niveau du plateau. Le coût d’opération est moyen puisque l’opérateur doit se rendre plusieurs fois par heure, pousser une rangée sur le plateau. La capacité à augmenter la production est moyenne.

- Un dépalettiseur automatique pour des palettes pleines permet de vider la palette, une rangée à la fois, sur un convoyeur qui alimente une chute twist rinse, jusqu’à la canetteuse. L’investissement de départ est élevé. Le coût d’opération est faible puisqu’il suffit qu’un opérateur entre une palette pleine dans l’équipement pour que celui-ci alimente la ligne de canettage pendant plusieurs heures. La capacité à augmenter la production est élevée. Un dépalettiseur peut alimenter une ligne de mise en canette ayant une cadence de plusieurs centaines de canette par minute.

Un bon sertissage de canette double est essentiel pour assurer la protection du contenu d’une canette. Ce processus largement utilisé est utilisé dans l’industrie alimentaire et des boissons pour créer un joint hermétique. Voici un aperçu du processus de sertissage double.

La double couture est un processus de mise en canette qui crée un lien entre le corps de la boîte et le couvercle. Ceci est réalisé en superposant mécaniquement cinq couches de matériau : trois couches du couvercle et deux couches du corps de la canette. Cela garantit que le contenu est protégé de toute contamination ou dégradation.

L’art de l’inspection des joints de canette

L’examen de l’intégrité d’un joint de canette implique diverses techniques et mesures, que nous décrirons ci-dessous en fonction de leur efficacité et de leur coût.

- Épaisseur du joint : la mesure de l’épaisseur du joint fini, avec une plage spécifiée pour chaque type de canette, permet d’évaluer la pression appliquée pendant le processus de sertissage. Cela se fait généralement avec un micromètre à couture.

- Hauteur de couture : également mesurée avec un micromètre de couture, cela indique la pression globale appliquée pendant le sertissage.

- Impression de couture : lorsque les rouleaux de sertissage joignent les matériaux du couvercle et du crochet du corps et appuient contre le mandrin de sertissage, cela crée une impression à l’intérieur du corps de la canette. Une surpression peut endommager le revêtement.

- Rides du crochet de couverture : L’inspection du froissement du crochet de couverture fournit une indication plus précise de la pression appropriée. Les plis qui se forment dans le rayon intérieur du crochet de recouvrement, en raison des différences de rayon, peuvent être mesurés pour évaluer la pression de sertissage et assurer le bon fonctionnement de la sertisseuse. Pour inspecter, le crochet de couverture doit être retiré, mais le retrait manuel avec des pinces prend du temps et est risqué. Une alternative plus sûre est de fendre le haut du bord du crochet de couverture pour un retrait facile.

- Inspection de la couture double : Une scie à couture coupe une encoche à travers la couture pour inspecter visuellement et mesurer les différents composants de la couture double. Trois points autour de la boîte sont généralement encochés et vérifiés. Une inspection visuelle peut révéler des défauts dans la couture, y compris le chevauchement, les longueurs des crochets du corps et du couvercle et le bon accouplement des pièces. Des pieds à coulisse peuvent être utilisés pour la mesure, mais les microscopes d’inspection vidéo permettent une inspection plus précise et approfondie.

Vous êtes-vous déjà demandé comment ces canettes se remplissaient de bière ? Nous vous guiderons à chaque étape du voyage du vide au plein et inversement.

Étape 1 : Chargement de la machine avec des canettes vides

Le processus commence par des rangées de canettes vides. Selon la machine de mise en conserve de la brasserie ou du copacker, les canettes peuvent être introduites dans la machine de deux manières :

Mise en canette automatique : Dans un système automatisé à haut rendement, un dépalettiseur est utilisé pour charger les canettes vides sur un convoyeur.

Mise en canette manuelle : Pour les systèmes manuels ou semi-automatiques, l’opérateur doit introduire manuellement chaque canette vide dans la machine.

Quelle que soit la méthode, les canettes vides arrivent sur un convoyeur sans couvercle, prêtes à être remplies. Dans certains cas, les copackers peuvent utiliser des canettes pré-imprimées pour ignorer l’étape d’étiquetage, mais la plupart du temps, les canettes sont vierges, avec des étiquettes ajoutées plus tard.

Étape 2 : Rincer l’intérieur des canettes

Les canettes sont soigneusement lavées avant remplissage, qu’elles soient neuves ou recyclées. Ils voyagent sur un convoyeur et dans une rinceuse à torsion qui ressemble à des montagnes russes pour canettes. La rinceuse à torsion retourne les canettes à l’envers et les souffle avec de l’eau désinfectante, nettoyant l’intérieur, avant de remettre les canettes en position verticale.

Étape 3 : Purger l’oxygène

Comme les contenants sont ouverts, ils sont pleins d’oxygène et d’eau résiduelle. Pour éliminer cela, du dioxyde de carbone (CO2) est poussé dans chaque canette pour purger l’oxygène et l’empêcher d’affecter la saveur et la durée de conservation de la bière.

Étape 4 : Remplir les canettes

Après avoir purgé l’oxygène, les canettes sont prêtes à être remplies de bière. Un tube en téflon descend d’en haut, remplissant les canettes avec la bière souhaitée. Le nombre de canettes remplies à la fois dépend de la taille et de la capacité de la station de remplissage, avec plus de têtes de remplissage permettant de remplir plus de canettes à la fois. La plupart des machines versent un peu plus que la quantité requise dans chaque boîte pour tenir compte des déversements. GX Canning offre des capacités de bout en bout pour remplir 12 oz. standard, 12 oz. élégant, 16 oz. boîtes standard et autres tailles sur demande.

Étape 5 : Ajout des extrémités

La partie supérieure de la canette, l’extrémité ou le couvercle, est distribuée par le haut et s’accroche aux canettes ouvertes. Certaines configurations peuvent avoir une machine à sceller sous vide qui pulvérise de l’azote dans la boîte au fur et à mesure que le couvercle est ajouté, expulsant tout oxygène restant.

Étape 6 : Sertissage des canettes

Une sertisseuse fixe l’extrémité au reste de la canette. Lorsque pleine, elle est soulevée dans la sertisseuse pour un double sertissage, ce qui implique deux rouleaux tournant autour pour sertir l’extrémité et la canette ensemble. Certaines sertisseuses peuvent laisser tomber le bout et sertir simultanément.

Étape 7 : Rinçage à l’extérieur des canettes

Pour éviter le collage, l’extérieur des canettes est rincé pour éliminer tout déversement. Les canettes sont ensuite transportées dans un tunnel de soufflage pour une rapide bouffée d’air afin d’éliminer toute eau restante avant qu’elles ne soient séchées.

La sertisseuse de canettes est un système chargé de fixer les couvercles à leurs corps de canette respectifs. Le couvercle, également appelé “extrémité”, est souvent construit en acier pour les aliments ou en aluminium pour les boissons, tandis que le corps peut être en métal, en carton ou en plastique.

Ce processus se traduit par une couture qui est généralement étanche, mais son efficacité dépend du contenu de la boîte. La sertisseuse crée la couture en superposant mécaniquement les deux couches et en formant un crochet.

Pour assurer la fiabilité du joint de sertissage, différents paramètres sont surveillés et mesurés en permanence. La forme du double pli est déterminée par le profil de l’outil de la sertisseuse et sa position relative. Pendant le processus de sertissage, la canette est maintenue en place par le mandrin de la sertisseuse pendant que les rouleaux tournent autour d’elle. Tout d’abord, le premier rouleau d’opération plie le couvercle, puis le second rouleau d’opération resserre le joint résultant.

La première opération est cruciale pour éviter les problèmes de fuites. La forme et l’intégrité du joint sont influencées par des facteurs tels que la forme des rouleaux, leurs positions et distances relatives, la hauteur du dispositif de levage et la pression. Tout dommage ou dysfonctionnement de la sertisseuse ou de ses outils peut entraîner des problèmes de joint, notamment des bosses, des plis, des coutures pointues ou des coutures ouvertes.

Oui, après le processus de remplissage et de sertissage, la condensation est un problème fréquent lors de l’emballage de breuvages froids dans des canettes en aluminium. Le problème est que si les canettes sont emballées dans des boîtes en carton, la condensation peut entraîner la formation de moisissures, ce qui peut être un problème de sécurité alimentaire. Pour atténuer ce problème, il y a quelques mesures qui peuvent être prises :

- Placez les canettes dans une zone de stockage sec et aéré avant de les emballer, cela ralentira l’apparition de moisissures.

- Utilisez un séchoir à air chaud pour sécher les canettes avant de les emballer, cela éliminera toute humidité à l’extérieur des canettes.

- Utilisez un tunnel chauffant pour augmenter la température de la canette avant de la sécher complètement avec un souffle d’air. Un tunnel dispose d’un large convoyeur amenant lentement les canettes à travers une série de jets d’eau chaude.

- Utilisez un souffleur d’air puissant autour de la canette pour éliminer toute goutte d’eau. Les gouttes ont tendance à fuir l’air soufflé et à rester sur la canette. Donc, il vaut mieux avoir des conduits ajustables pour diriger l’air aux bons endroits.

Il est important de noter que ce problème n’est pas propre aux canettes en aluminium, il peut arriver à tout type d’emballage contenant une boisson froide.

Remplissage de canettes artisanales à contre-pression

Voici les principaux avantages à choisir une canetteuse à contre-pression par rapport au modèle atmosphérique :

- Le produit s’écoule d’un réservoir sous pression dans une canette sous pression ;

- Nécessite un investissement légèrement plus élevé dans la technologie de remplissage ;

- Minimise la perte de CO2 et l’absorption d’oxygène dissous ;

- Offre un contrôle précis des variables de production en remplissant un récipient purgé et scellé et en utilisant des paramètres de machine facilement réglables ;

- Permet une plus grande flexibilité dans la gamme de produits, de l’alambic à la carbonatation élevée (jusqu’à 4,1 volumes) et est moins impacté par les variations de température ;

- Est la méthode de remplissage préférée pour les environnements à haute production.

Il est très fréquent de voir dans l’industrie des micro-canetteuses, des systèmes de sertissage pneumatique. La raison principale est que c’est un système peu couteux à fabriquer. Par contre, ce n’est pas le système le plus fiable pour exécuter un sertissage précis et constant. L’utilisation de l’air comprimé, pour faire bouger les rouleaux vers le mandrin lors de l’exécution du sertissage, n’offre pas de constance. Pour certain, ce système peut être suffisant, mais n’oublions pas qu’aucun système de canettage haute vitesse n’utilise cette méthode. Ce n’est pas pour rien! GX Canning croit qu’il est important d’offrir un système de qualité supérieur pour effectuer le sertissage de la canette. Après tout, ce n’est pas banal comme opération. C’est elle qui garantit que votre produit conservera son état gazé dans la canette. Un mauvais joint de sertissage permet au CO2 et au liquide de sortir de la canette, et ce, parfois plusieurs semaines après la production. De plus, cette méthode ne fait pas tourner la canette sur elle-même à de grande vitesse, diminuant grandement la projection de produit. Contactez-nous pour en savoir plus sur notre système de sertissage mécanique.

Le remplissage à contre-pression, également appelé remplissage isobarique, est système qui permet de remplir des récipients tels que des bouteilles ou des canettes en aluminium avec des breuvages gazeux. À partir d’un réservoir de stockage en vrac sous pression ou non, le remplissage se fait sans provoquer de perte de carbonatation. Cet outil est utilisé par les fabricants de vins effervescents, de boissons gazeuses et de bières pour embouteiller leurs produits destinés à la vente au détail. Pour faire fonctionner cet appareil, vous aurez besoin d’un réservoir de stockage principal adapté aux produits gazeux, d’un refroidisseur, de bouteilles de stockage de CO2 et d’une unité de carbonatation pouvant être intégrée au réservoir de stockage principal ou fonctionner comme une entité distincte.

La remplisseuse à contre-pression fonctionne en remplissant le récipient à travers un tube de remplissage qui est équipé d’un diffuseur pour répartir le liquide uniformément autour des parois et minimiser la formation de mousse. Le centre du tube comporte un tube de retour plus petit qui permet au CO2 de s’échapper vers le haut du réservoir de remplissage, permettant ainsi à plus de produit de remplir la bouteille.

Une méthode alternative, moins couramment utilisée dans les équipements de remplissage automatisés en raison de son coût et de sa complexité, consiste à remplir par le bas à l’aide d’un long tube qui atteint le fond de la bouteille et d’un joint couronne qui sécurise la bouteille une fois remplie. Les conduites d’alimentation en CO2 et en boisson sont connectées au remplisseur, et un évent est inclus pour permettre la libération de gaz pendant le processus de remplissage. Des vannes sur chaque entrée et l’évent permettent de contrôler la pression et la vitesse de remplissage et d’aération.

Lors de la recherche des caractéristiques d’une bonne machine à conserver, il est important de prendre en compte les caractéristiques suivantes :

- Haute vitesse et efficacité

- Durabilité et fiabilité

- Entretien et nettoyage facile

- Qualité de couture précise et constante

- Polyvalence et compatibilité avec différentes tailles et formes de canettes

- Interface et contrôles conviviaux

- Dispositifs de sécurité pour les opérateurs

- Efficacité énergétique et faibles coûts d’exploitation.

Ces caractéristiques garantissent que la machine est capable de fonctionner de manière efficace et efficiente, offrant un joint étanche pour tous les types de produits en canette. Une bonne machine de mise en canette doit également être conçue pour répondre aux besoins de l’opération spécifique, en tenant compte de facteurs tels que la taille de la canette, le volume de production et le budget.

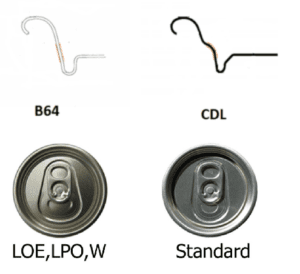

B64, CDL, Super End et LOE sont des types de couvercle de canettes couramment utilisés pour emballer des breuvages dans des canettes en aluminium. Ils diffèrent par leur forme, ainsi que par le type de mécanisme d’ouverture.

Dans l’industrie nord-américaine des breuvages, il est très courant de voir des canettes SLEEK, SLIM et STANDARD utilisant un couvercle de taille 200 ou 202.

Libérez votre empire des boissons : ce qu’il faut prendre en compte lors de la mise en canette

Prêt à faire passer votre entreprise de boissons au niveau supérieur et à présenter votre bière artisanale au monde ? Le processus de mise en canette est un aspect crucial à prendre en compte, car même de petites variations dans le matériau et l’emballage peuvent avoir un impact sur la saveur, le goût et la qualité de votre produit. Voici un guide sur ce à quoi s’attendre et ce qu’il faut rechercher dans une canetteuse.

Commencez par vos objectifs

Pour assurer le succès de votre entreprise, définissez vos objectifs dès le départ. Ceci est particulièrement important dans l’industrie des boissons où les normes doivent être respectées de la production à la consommation. Décrivez votre plan de distribution, les caractéristiques de canette que vous souhaitez proposer et parlez à des experts dans le domaine pour obtenir des informations.

Gardez votre espace

La création d’un produit en canette nécessite beaucoup d’espace, alors assurez-vous d’avoir suffisamment d’espace pour le stockage, l’organisation et la production. Tenez compte du nombre de canettes que vous stockerez, des besoins en électricité, de l’équipement nécessaire, des normes de sécurité et de la facilité de chargement/déchargement. Planifiez à l’avance et allouez suffisamment d’espace pour atteindre vos objectifs de production sans créer de maux de tête.

Le budget compte

La budgétisation de la mise en canette peut être imprévisible avec des changements dans les coûts des matériaux, les chaînes d’approvisionnement et les préférences des consommateurs. Considérez vos options, que ce soit pour opter pour un vendeur mobile ou un contrat de mise en conserve ou investir dans votre propre équipement. Si vous débutez, un fournisseur mobile peut être le bon choix, mais pour les marques établies, recherchez les implications à long terme de l’achat d’une canetteuse. N’oubliez pas les coûts d’installation et de maintenance, la vitesse de sortie et la capacité de la machine à répondre à votre demande. Des machines efficaces peuvent coûter plus cher au départ, mais peuvent économiser du temps et des coûts de main-d’œuvre à long terme.

En Amérique du Nord, les canettes en aluminium sont un choix populaire pour l’emballage des boissons et breuvages en raison de leur durabilité, de leur légèreté et de leur recyclabilité. Il existe plusieurs grosseurs et types de canettes en aluminium, chacune servant un objectif et un segment de marché différents. Voici les formats les plus courants.

GX CANNING est une division de Géninox.